金型肉盛り BUILD-UP WELDING

局部強化

耐溶損

アルミダイカスト・低圧鋳造金型等の補修時に耐溶損性を向上させ金型の長寿命化に寄与します

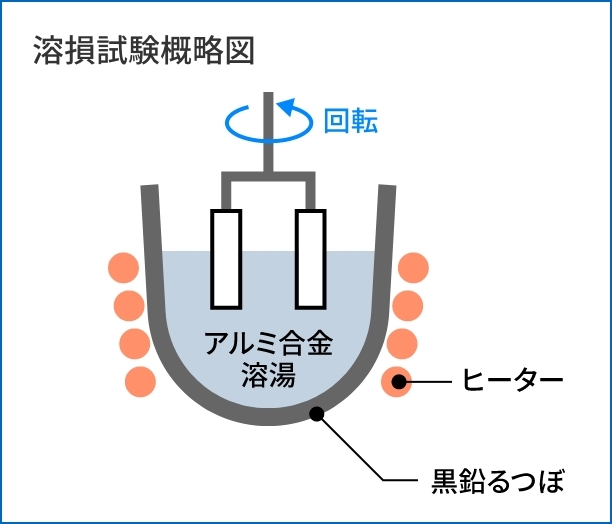

耐溶損溶接の比較試験

アルミ溶湯(700℃)にテストピースを浸漬、回転数2000rpmのにより浸食を比較

-

溶接前加工

-

肉盛り加工

-

溶接後加工

比較試験結果

-

耐溶損溶接棒

-

MAS1

-

A社耐溶損用溶接棒

-

SKD61

-

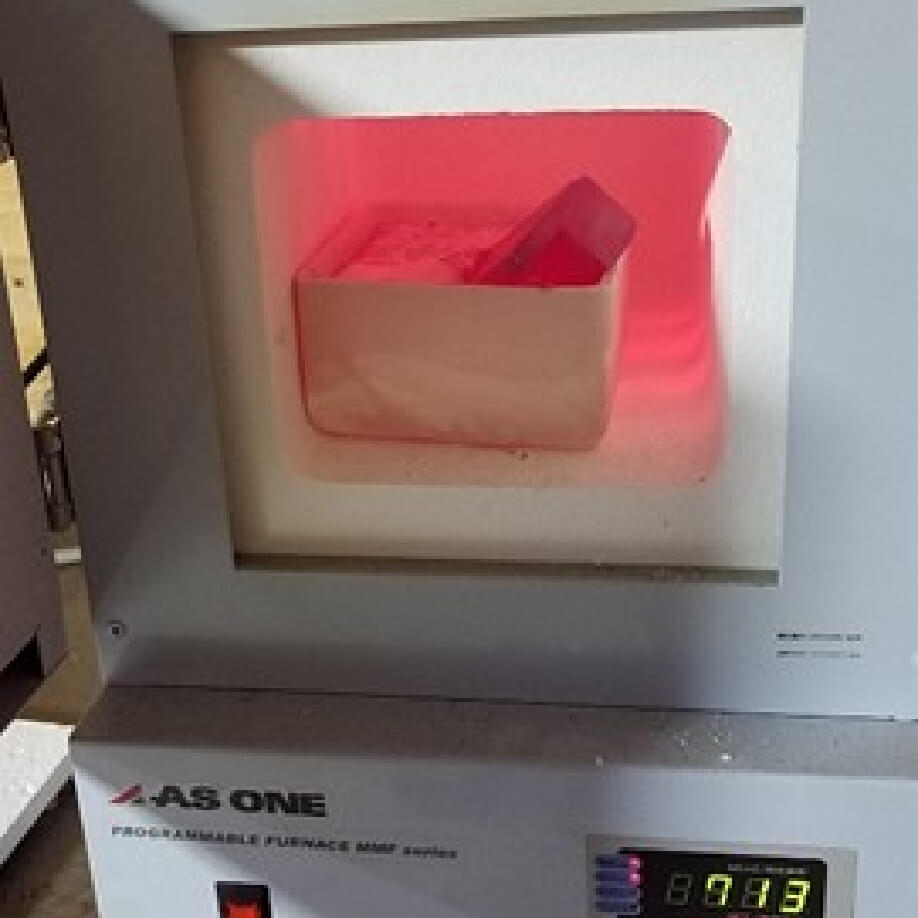

耐溶損溶接材を肉盛り

-

アルミ溶湯浸漬

温度700℃・時間16時間 -

肉盛り部のみ残存

-

-

量産用鋳造機にてテスト継続中

硬化肉盛り

摺動部、切り刃、突当部等

損耗の激しい箇所へ高硬度の肉盛りを行い部分補強 HRC65

当社では溶接棒の情報収集、取り寄せ及び硬度や溶接性、特性を確認。JIS規格による数値の説明は行わず、溶接後の状態に重点を置いています。

またお客様の用途をお聞きし、最善の組み合わせをご提案いたします

-

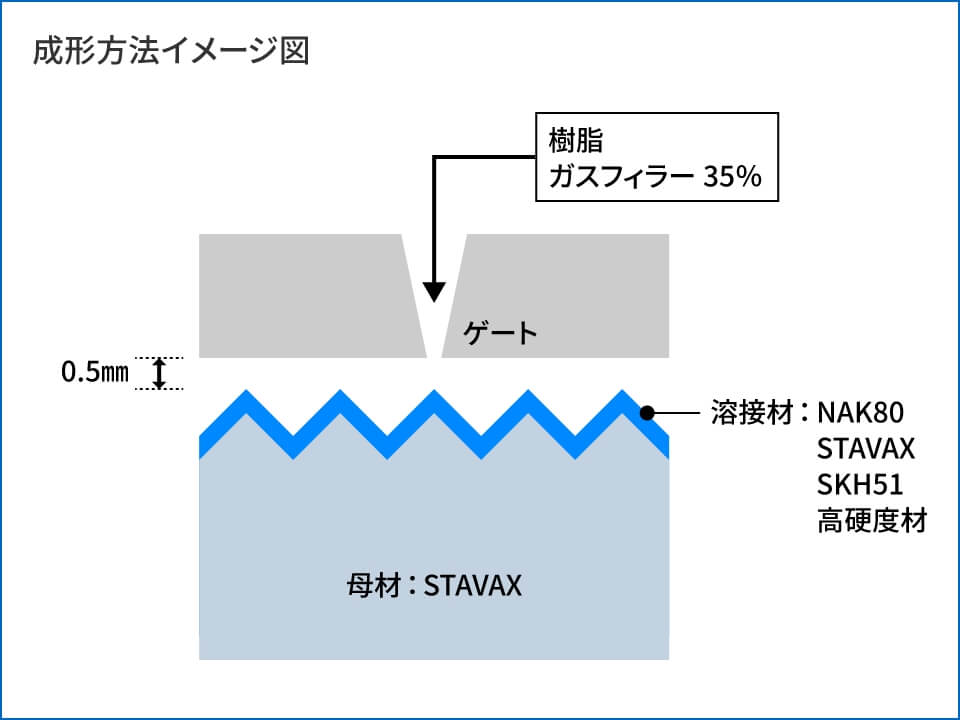

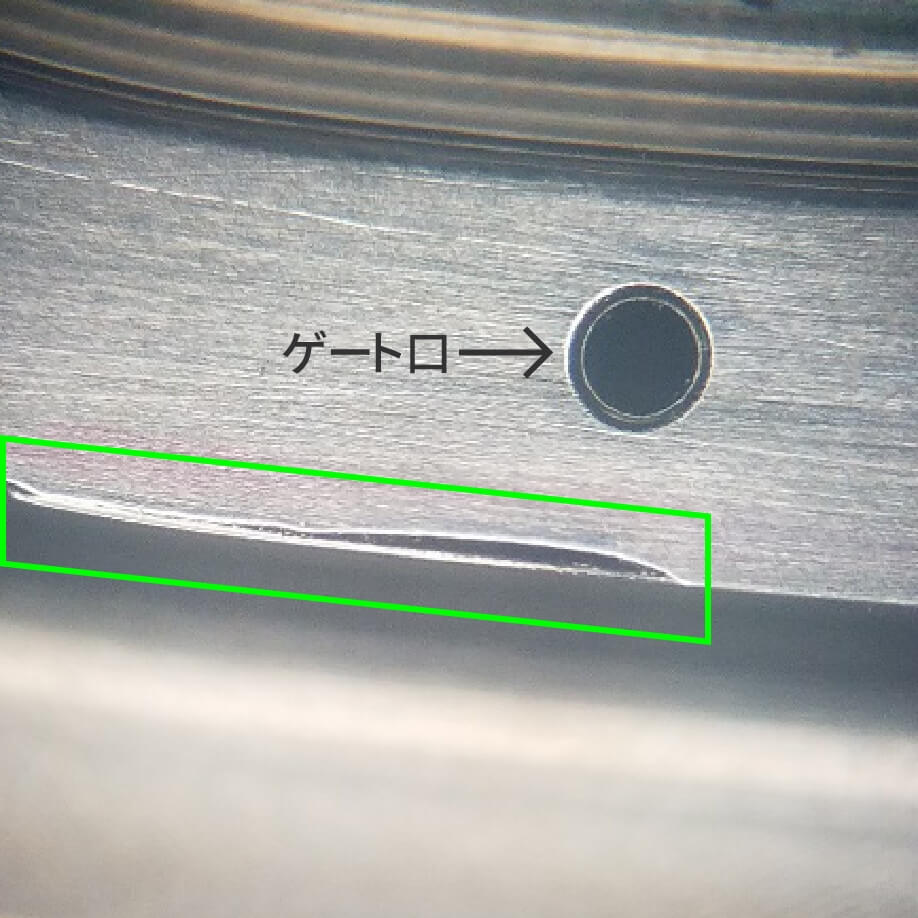

ゲート口近傍のエッジが摩耗

金型材:HPM38、ガラスフィラー:40% -

-

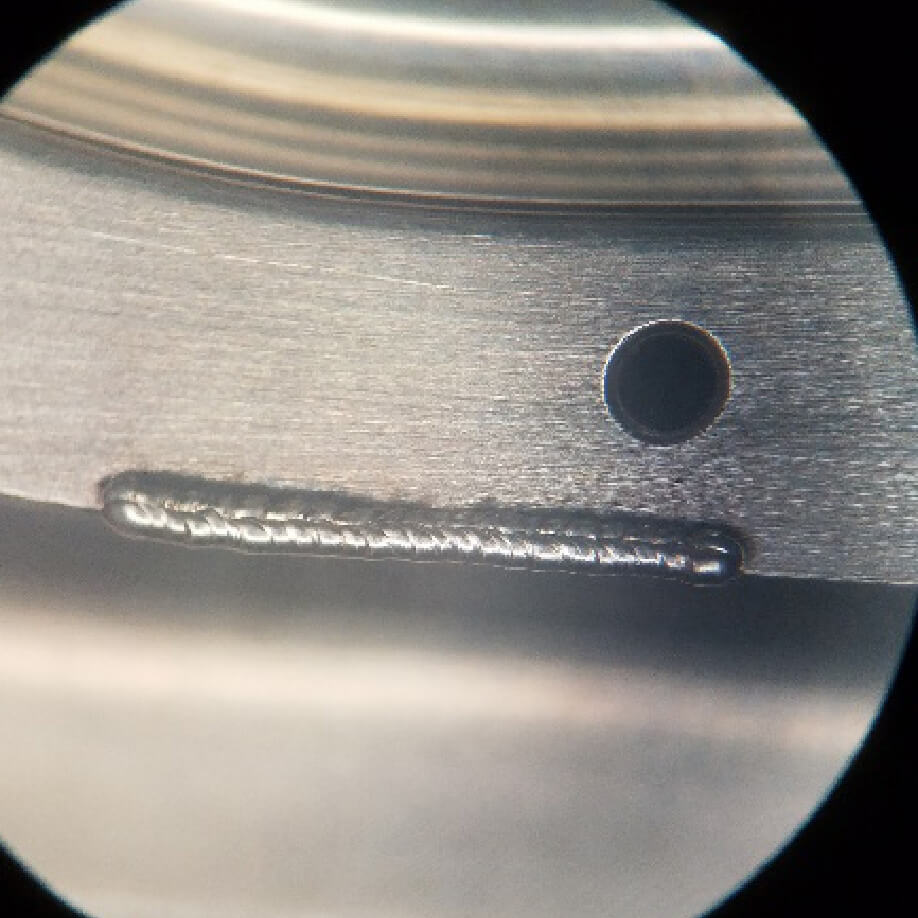

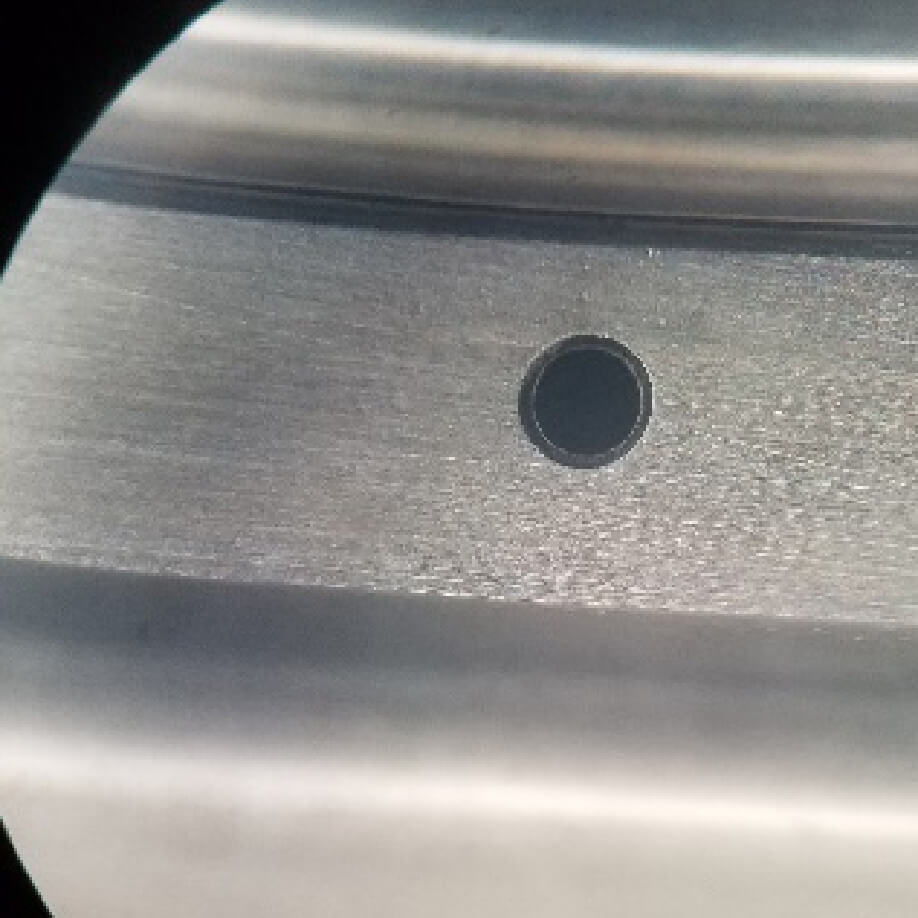

高強度・硬度材で補修

自社にて実証試験:4個取り(溶接材:NAK、STAVAX、SKH51、高硬度材)

ゲート正面(距離0.5㎜)にエッジ形状を設け比較

-

-

-

-

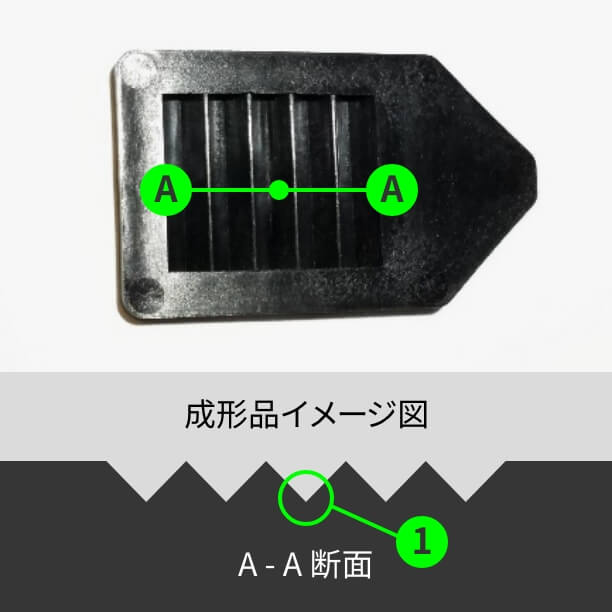

成形品

ガラスフィラー35% -

![STAVAX[150,000ショット]50,000ショットあたりから損耗が目立ち始める](https://castem.jp/wp-content/themes/castem/assets/img/force-welding/material7.jpg)

STAVAX[150,000ショット]

50,000ショットあたりから損耗が目立ち始める -

![高硬度溶接棒[150,000ショット]損耗なし](https://castem.jp/wp-content/themes/castem/assets/img/force-welding/material8.jpg)

高硬度溶接棒[150,000ショット]

損耗なし

当該類似テストも承ります

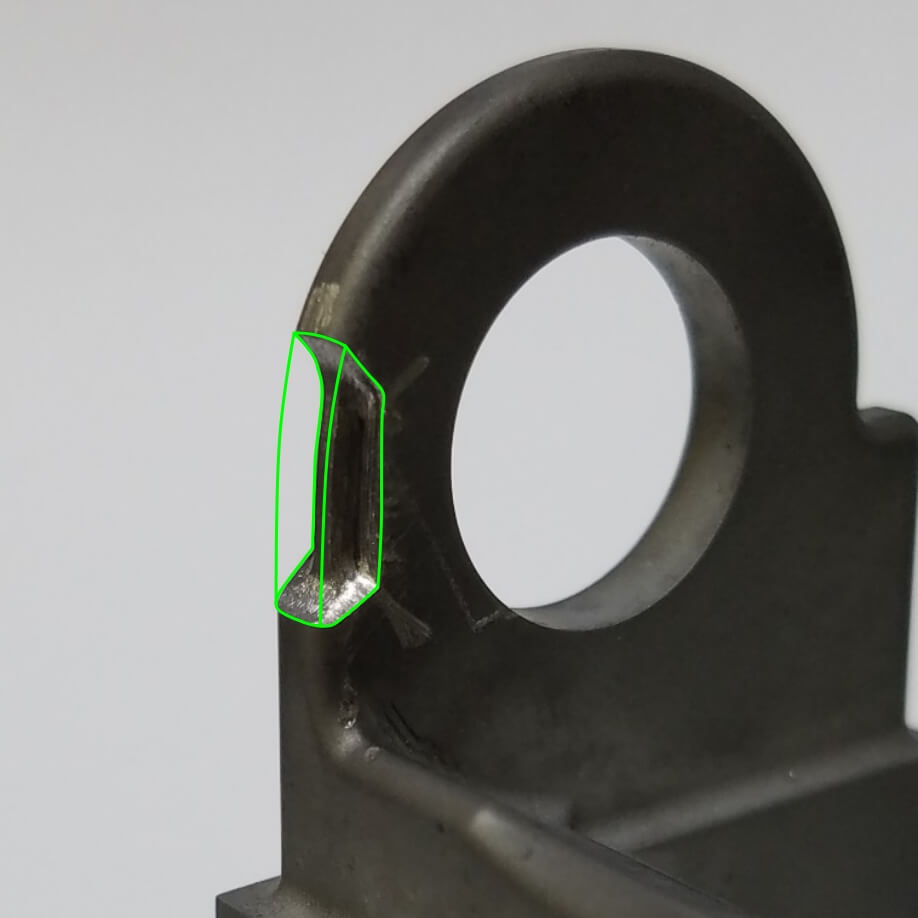

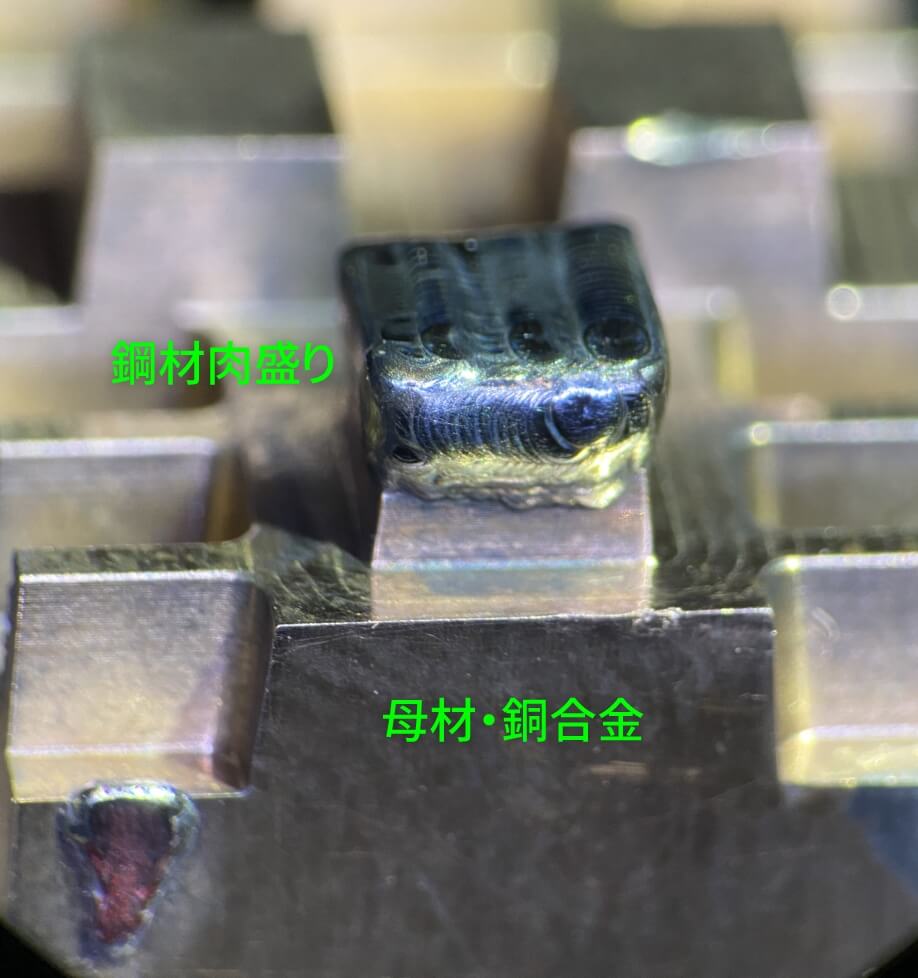

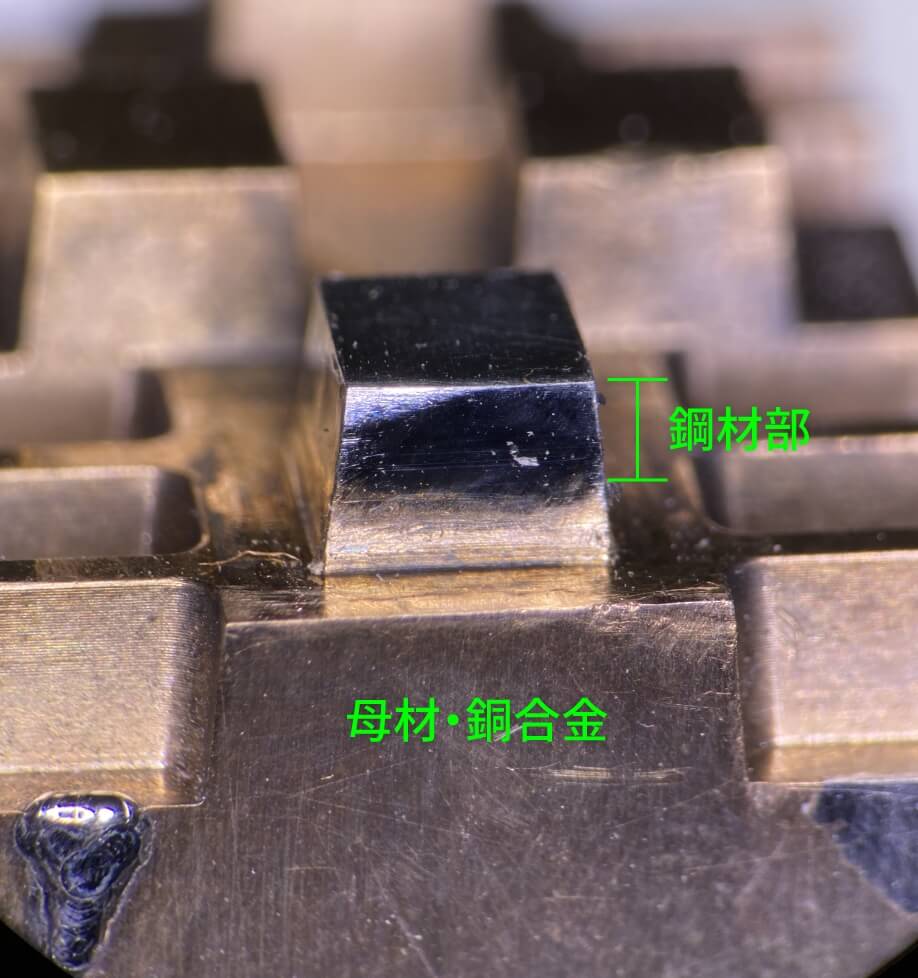

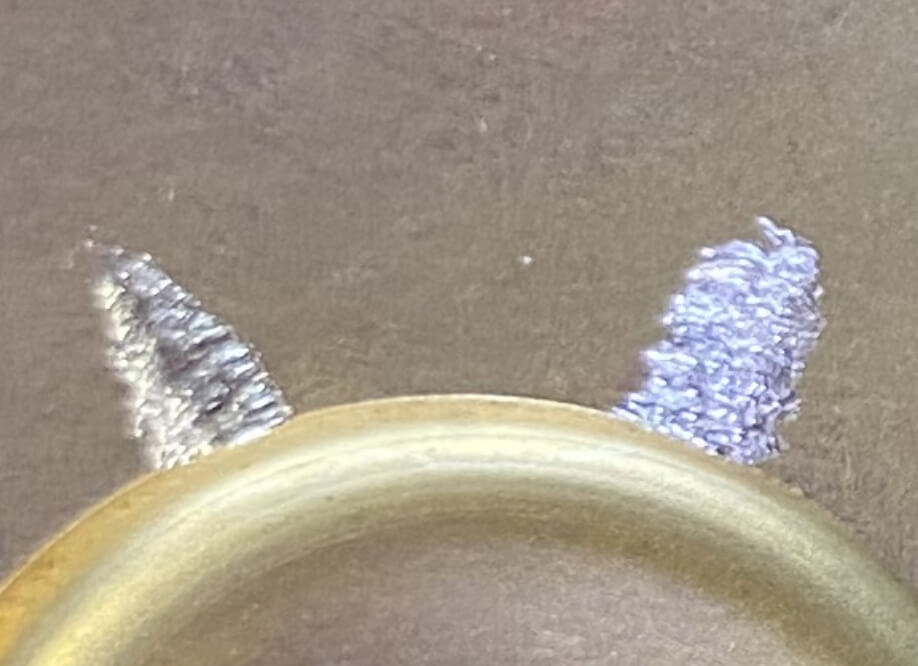

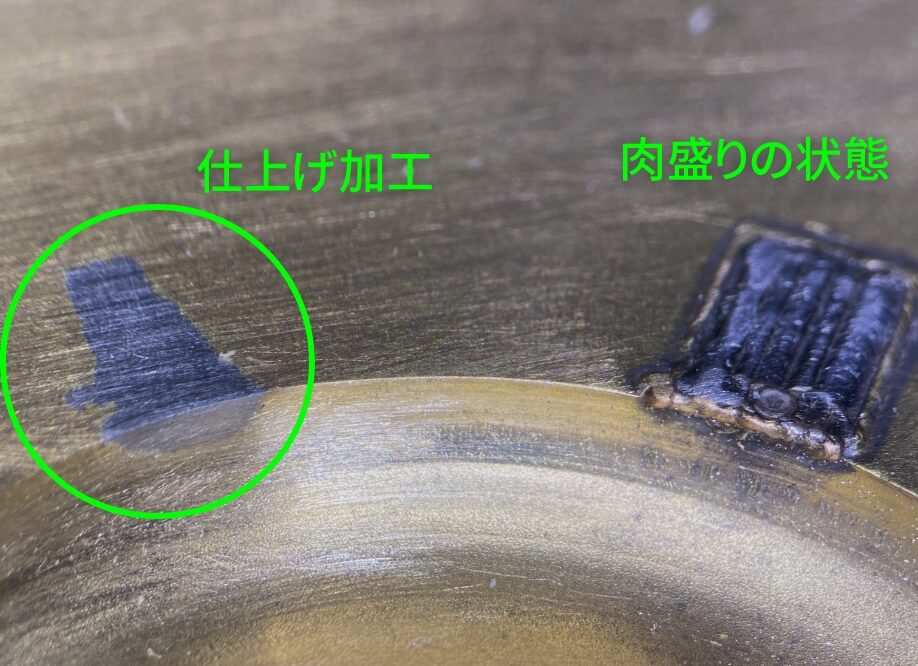

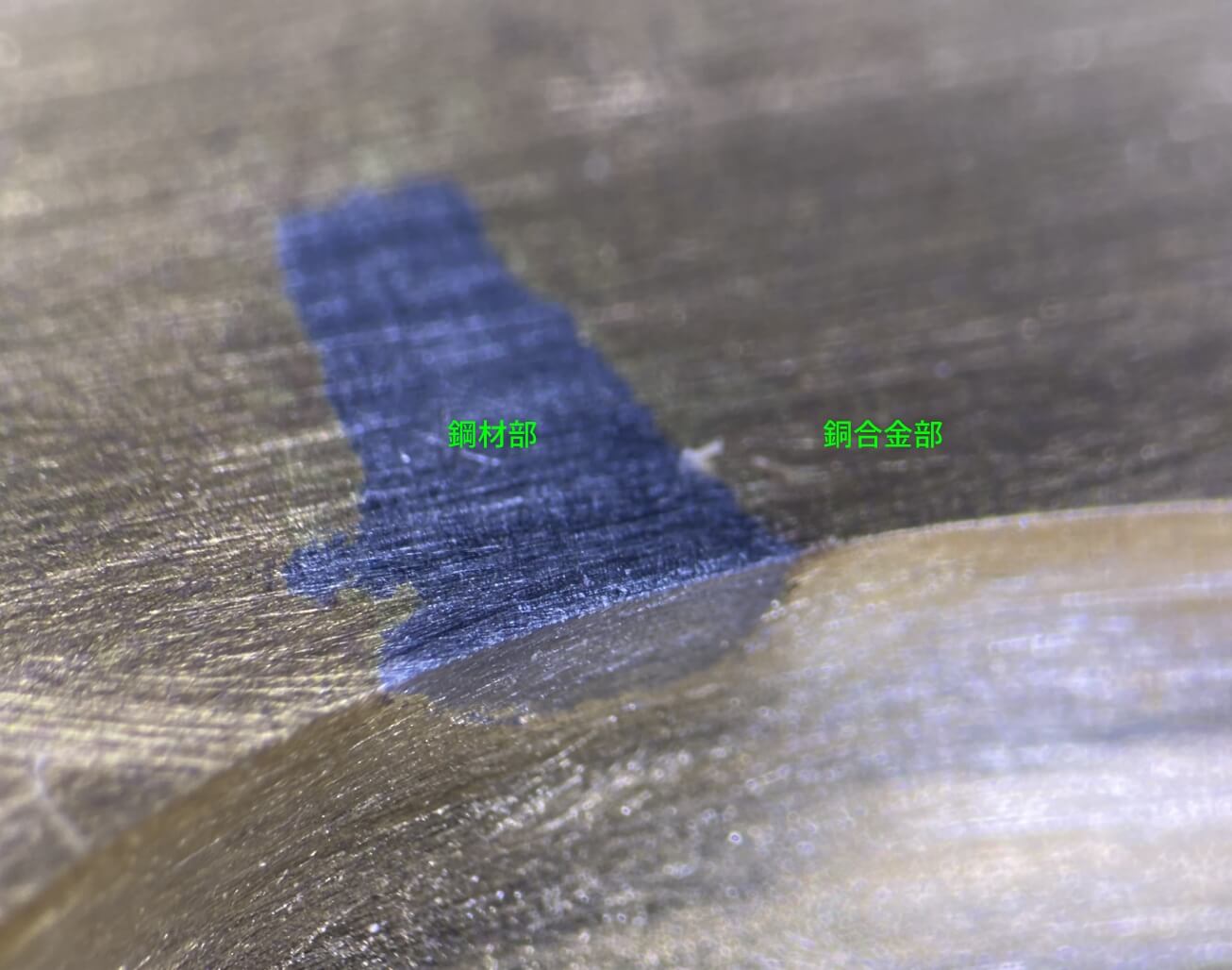

銅合金と鋼材のマルチマテリアル化溶接 特許取得技術

銅合金の金型補修に鋼材肉盛りによる部分強化。

「カジリ傷・バリ止め」時のPL面強化や「ホットランナー・トンネルゲート口」の射出部強化など

金型の一部鋼材化により損耗寿命を延ばす事ができます。

-

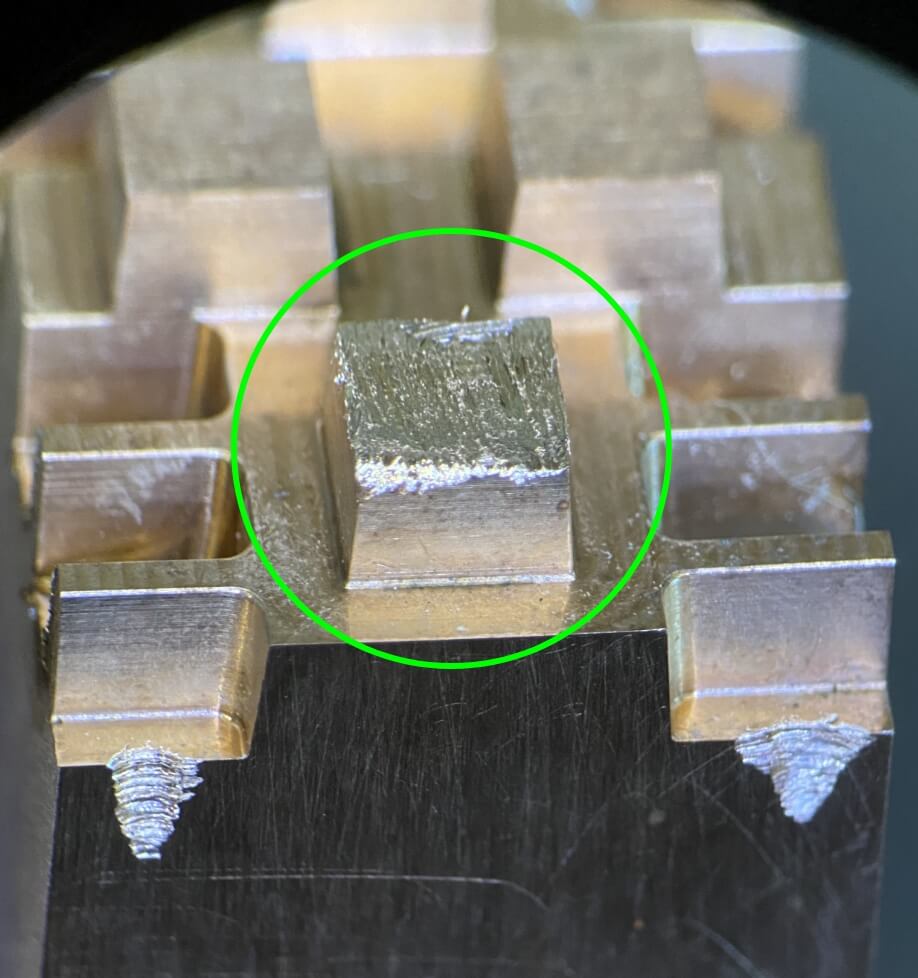

つぶれ・摩耗によりPL部欠損

-

-

仕上げ加工

レーザー溶接による局所的な溶接の為、広範囲にならずトータルなコストダウンに繋がります

-

摺動部の摩耗・カジリや、損耗しやすい箇所

-

CONTACT お問い合わせ

キャステムへのお問い合わせはお電話またはメールフォームにて承ります。必要事項をご入力いただき送信してください。折り返しメールまたはお電話でご連絡差し上げます。

※お急ぎの場合はお電話でお願いいたします。

076-465-3582

[受付時間]月曜〜金曜 08:00~17:00

お問い合わせフォーム

ZOOM・Microsoft Teamsでの

オンラインミーティングについて