技術を高め、己を高め お客様、そして社会へ 貢献する企業へ

選ばれる理由

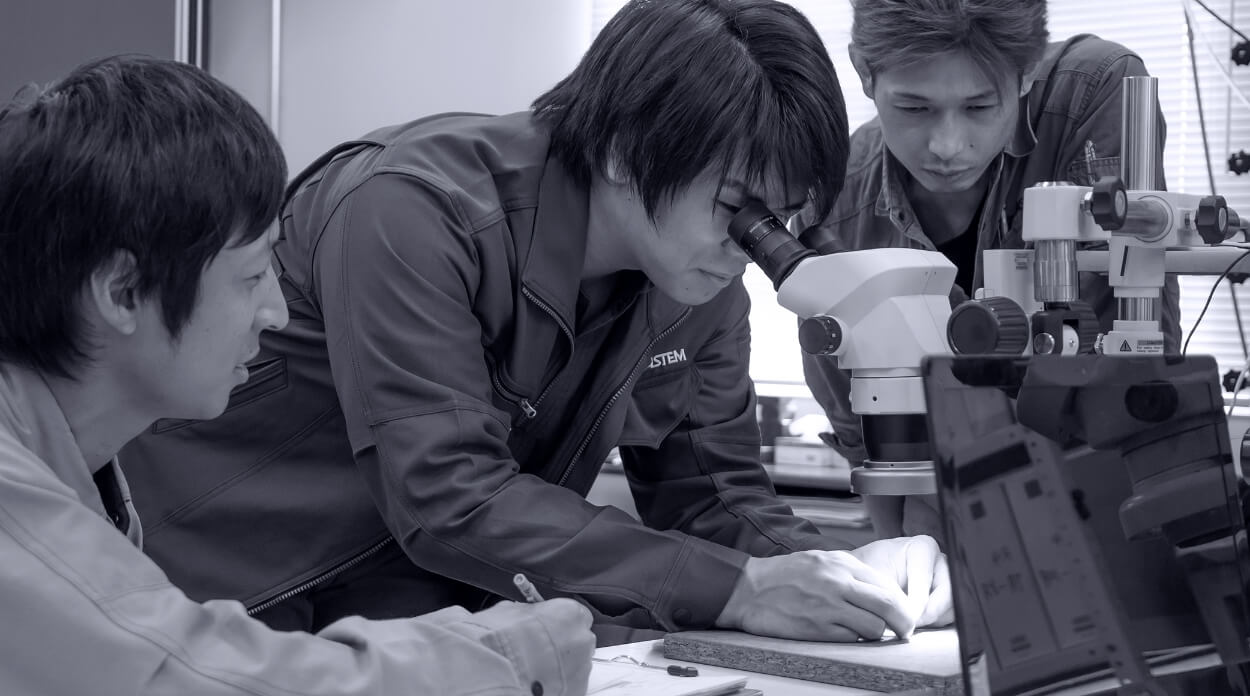

業界では最大数の設備を有し、

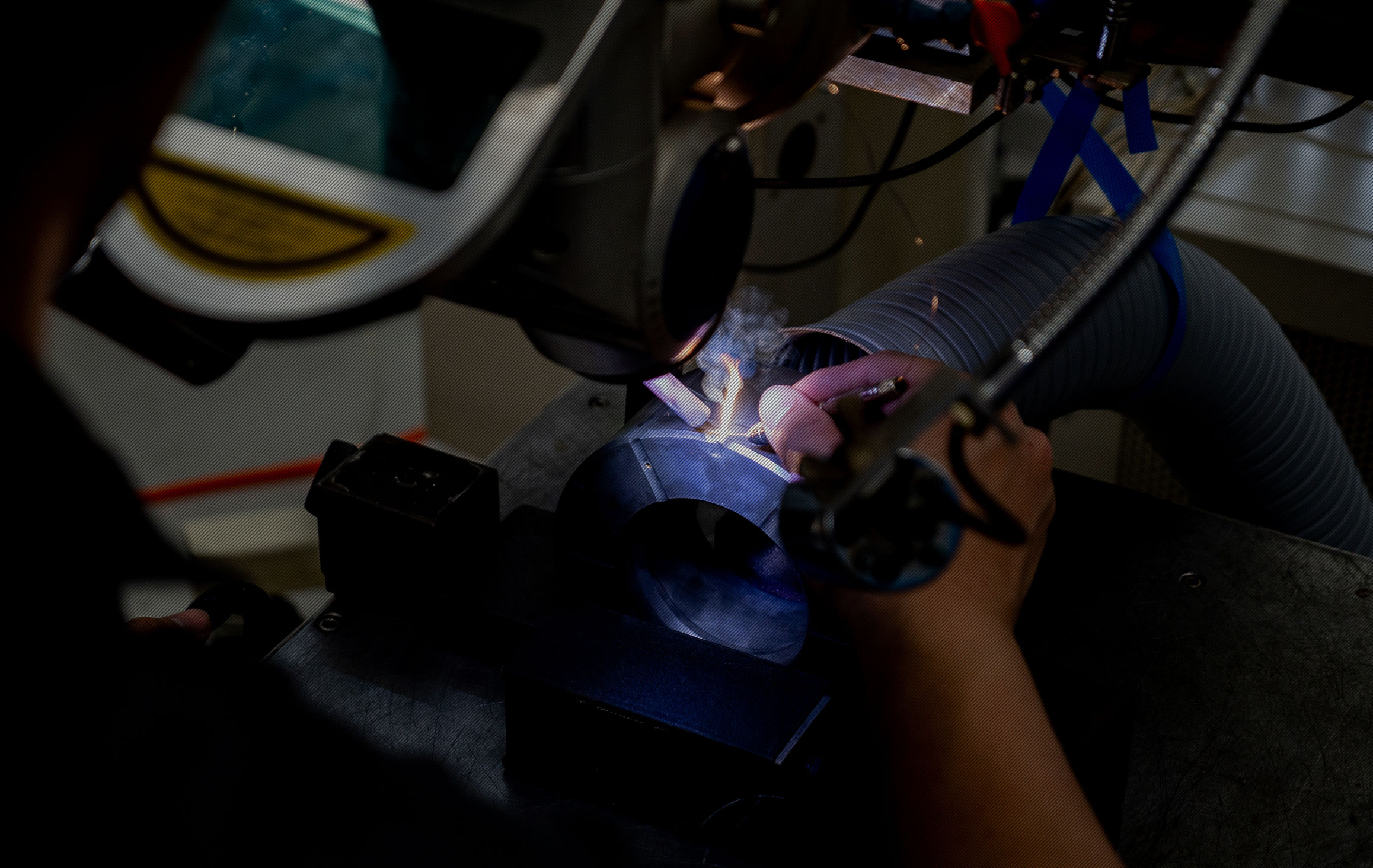

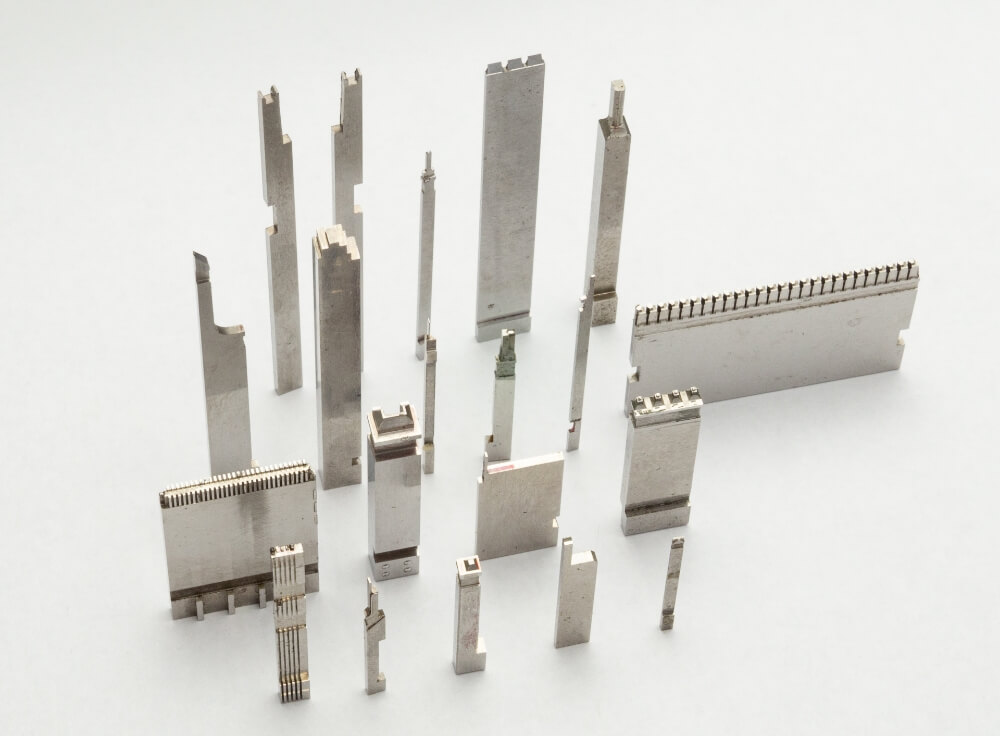

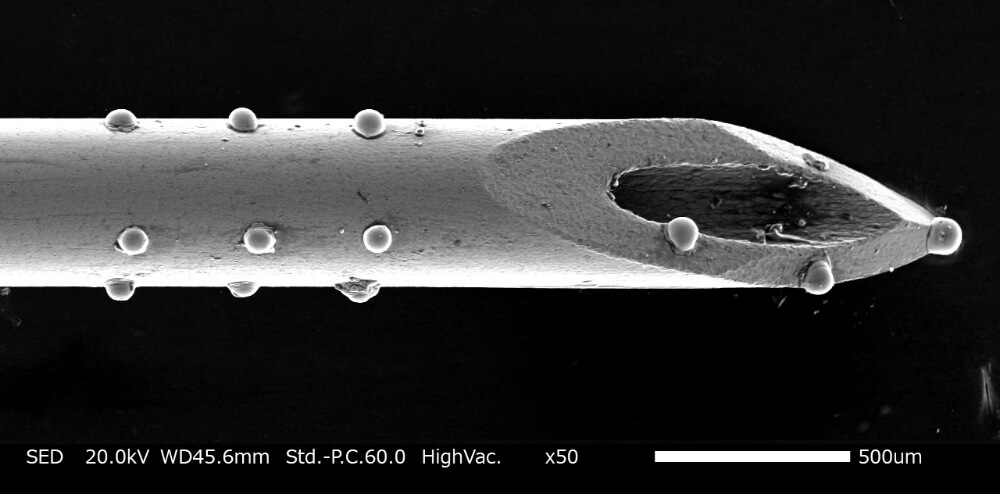

微細な溶接から大量盛りまで

迅速な対応が可能

事業発足以来、現在までに累計15万件を超える受注実績があり、安心してご利用いただいております。特に新規お客様のリピーター率は87%超と高い評価をいただいております。

また、レーザー溶接に関わる研究開発、既存事業の高度化など協力機関(産学)連携により幅広く展開、お客様に必要な製品、情報などをご提供しています。

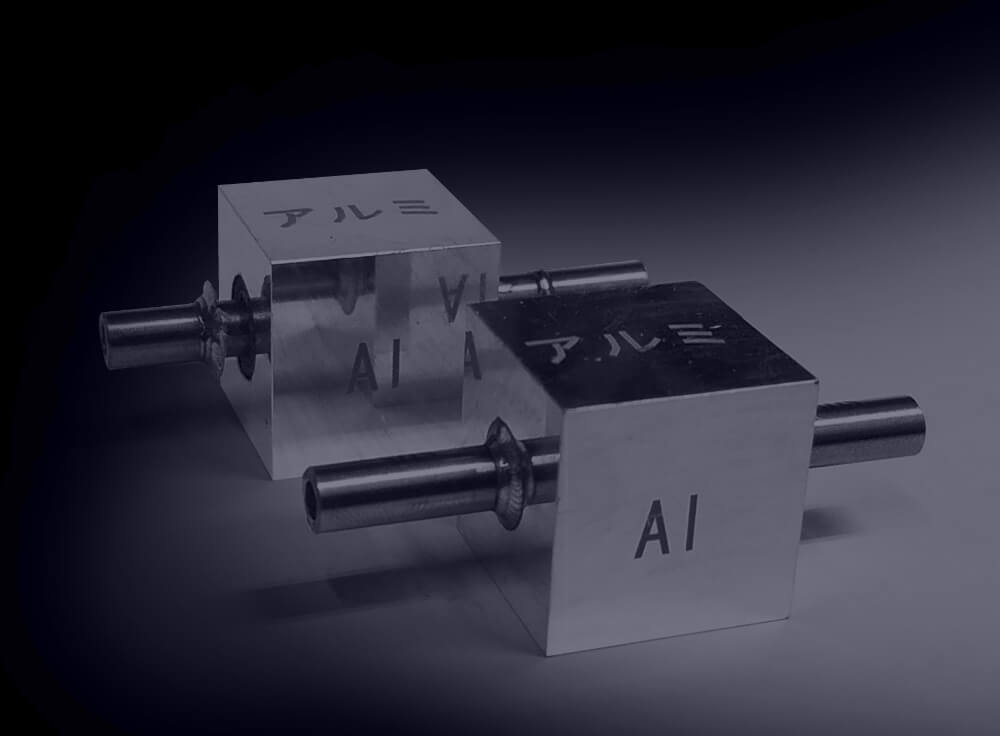

金型肉盛り BUILD-UP WELDING

CONTACT お問い合わせ

キャステムへのお問い合わせはお電話またはメールフォームにて承ります。必要事項をご入力いただき送信してください。折り返しメールまたはお電話でご連絡差し上げます。

※お急ぎの場合はお電話でお願いいたします。

お電話でのお問い合わせ

076-465-3582

[受付時間]月曜〜金曜 8:30〜17:20

WEBからのお問い合わせ

お問い合わせフォーム

オンラインミーティングについて

ZOOM・Microsoft Teamsでの

オンラインミーティングについて